How Can We Help?

选择性激光烧结(SLS)是基于粉体的增材制造技术之一。 利用激光束的能量输入,在CAD数据的基础上制造物理塑料部件。以 粉末状的塑料为始料。

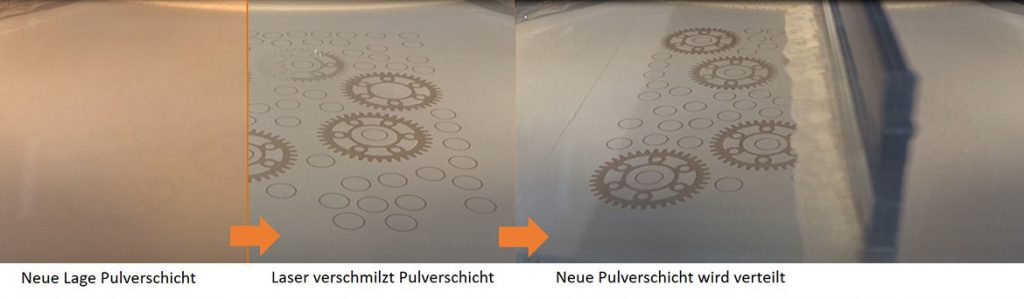

激光烧结工艺 分为三个循环步骤:

—— 应用粉末层

—— 温度调节

—— 曝光当前图层

在打印机制造室制造平台上方的薄层(通常为0.1 mm)中涂抹粉末,加热到略低于熔点的温度。

如果可能的话, 粉末 需要在10到100 µm的范围内具有非常好的粒径分布。 粉末 必须具有足够的流动性, 以确保松散的粉末颗粒非常紧密地堆积在一起。

激光束 熔化位于该层中的电流截面(各部件的电流横截面)。 当薄粉末层 暴露在激光束中时,它与下面的层融合。一旦暴露出一层,制造平台就会降低并涂上下一层粉末。

在下一步中,建造室中的制造平台进一步降低,粉末层(由已经暴露的部分和作为支撑的松散粉末组成)下降,以便可以逐渐在顶部添加更多层。用这种方法,整个建造室从上到 下以大约10 mm/h的速度被加满,并制造出数百到 1,000个中小型部件。

制造工作完成后, 必须对其进行冷却。 冷却时间大约与 制造时间相同。 然后移除建造室容器,并小心地 在开箱站中清空。 未经激光熔化的多余粉末 会被清除,并可再次用于下一次 打印过程(激光烧结的回收率通常在10%至50%之间, 并且视所用材料的不同而有所不同)。

完全清除掉冷却后部件的多余粉末,并根据表面的要求进行进一步处理。 玻璃珠喷砂是一种标准的清洁方法。

通过后处理方法, 可以改善加工后的粗糙表面结构。 已建立的方法 包括使用研磨设备 进行滑动研磨(也称为筒体精加工)在内的 机械磨损,以及化学抛光。

此外,为了改善激光烧结部件的外观和手感,通过表面渗透(渗透深度 约为0.3 mm)进行着色是最常见的后处理类型。