重载应用条件下-轴和滑动轴承的使用寿命最大化研究

Yvan Cao | 30 9 月, 2020

运动结构中,轴和轴承构成一个操作单元,从这个意义上讲,磨损与摩擦值需要从整体角度评估。为了优化寿命,轴和轴承材料需要完美协调,这是当下轴承生产商的主要挑战。 对轴而言,很多因素影响着磨损表现-太软的轴容易磨损,在较高的负载下甚至可能导致材料破裂;轴表面如果非常粗糙会加快磨损速度。但是,过于光滑的金属表面容易出现爬行现象,一般表现为明显的噪音,同样会增加轴承的磨损。为了规避以上状况同时满足防锈等目的,现实存在多种轴表面处理方法,它们各自具有优点和缺点,本篇将进行对比介绍并结合iglidur®系列产品得到最适合您的应用的工作组合。

镀锌处理:

对轴表面做镀锌处理一般可以分为-热浸镀锌和电镀锌。

热浸镀锌较适用于建筑领域中的护栏和钢结构形式大型主要部件。镀层厚度非常大。通常此种方式处理的金属表面较为粗糙,这将导致增加摩擦和磨损。如果是配合轴承使用,相比较下面一种镀锌方式更为常见。

电镀锌处理,工件不是浸入熔融的锌中,而是浸入锌电解液中。待镀锌的工件作为阴极,纯锌电极用作阳极,通过电流作用形成均匀,质密的电镀锌层。镀锌层厚度与电流的强度和持续时间成正比。对比热浸,此种工艺产生纯度高,均匀且较耐腐蚀的镀层(在电镀锌过程中,锌层的钝化会产生实际的腐蚀保护作用)。

电镀锌对销轴和轴承座的要求以及轴磨损的影响而言,不利影响占主导地位。电镀锌轴的实际涂层相对较软。此外,涂层的钝化(“白锈”)会产生相对粗糙的表面。

在工作过程中,轴承的接触区域会较快的失去腐蚀保护作用。同时,无论使用金属还是塑料滑动轴承,摩擦系数都会增加。如果添加润滑油脂的隔绝保护,才能继续保持腐蚀防护作用。

氮化处理:

氮化处理一般可以区分两种方法-气体氮化和氮碳共渗。两种方法都具有一定相同的特点。渗氮时间越长,NHD越大(NHD-有效渗氮淬火层硬化深度)。选择的温度越高(通常温度范围从350到630°C),氮气可以渗透厚度越深。然而,一般氮化层的固有硬度随着处理温度的升高而降低。处理过程简单描述就是合金钢暴露在一定温度的含氮环境中,氮原子扩散到金属表面,与现有合金元素(例如铬,钼,钒,铝)结合形成坚硬耐磨的氮化物,但随着合金含量的增加会降低潜在的氮渗透深度。

氮化处理主要目标是提高零部件强度,耐磨性,耐温性和疲劳强度。气体氮化允许对材料进行部分处理。而在氮碳共渗中,通常在560-580℃下进行氮碳共渗处理,可以在盐浴(盐浴进行氮碳共渗)或氨气(气相碳氮化)中进行。渗氮硬度深度约为0.1到0.25 mm(取决于所用材料)。该处理还会增加轴表面的磨损寿命和腐蚀防护。因此目前的趋势主要是氮碳共渗。

氮化几乎适用于所有钢。并且深层的材料特性保持不变,因为没有发生结构变化。疲劳强度增强,磨损和腐蚀性能改善。此外,在氮碳共渗之后的后氧化可以有助于进一步提高耐腐蚀性。结合免维护的iglidur®滑动轴承,由于其自身的润滑性能,可以干运行,即无需使用油脂进行外部润滑,因此非常建议使用两种渗氮方法以降低轴的磨损和腐蚀。

氮化与电镀锌

通常,与未经处理的原材料相比,经过氮化处理之后的轴与iglidur®轴承搭配更好。因为氮化处理具有扩散深度,即使表面微损伤也不会降低腐蚀防护能力。

下面举例说明,相同材质不同表面处理的轴搭配iglidur®G。下面的轴做镀锌,而另一根轴做氮碳共渗。结果很明显:在与轴承接触的区域中,保护锌层被完全磨损。因此失去了腐蚀保护。轴被严重腐蚀。结果是摩擦系数大大增加。

轴承的损坏不能归因于摩擦学意义上的磨损。而是由于轴承受比较大的剪切应力而被撕裂。氮碳共渗一组测试结果则表明没有受到来自轴的负面影响。

图1.镀锌轴和氮碳共渗轴对比

镀铬轴

术语“硬铬”不是指铬的实际硬度,而是指镀层的厚度。通常硬铬镀层表示至少1μm的镀层厚度。

典型的硬铬层包含密集的细裂纹网络,但肉眼看不见,也无法触及。对于某些应用,例如当油膜必须更好地粘附时,例如在将轴用作液压缸中的活塞杆时,裂纹结构是有利的。即使在使用塑料滑动轴承的情况下,开裂有时也会提供优势,因为可以减少或避免配对对象表面过于光滑的负面影响。

对于硬铬镀层,所有钢,镍和镍合金以及铸铁,黄铜,铜或铝都适合作为基底材料。硬镀铬表面为几乎所有iglidur®材料提供了非常好的搭配。同时镀铬实现了非常良好的腐蚀防护表现。几乎所有的iglidur®滑动轴承在配合硬铬轴的摩擦磨损表现都极佳。这种结论来自于工程机械,农业机械等户外用户的实践经验,也同样符合实验室在实验条件下的测试结论。

案例研究:iglidur®材料的重型负载磨损测试

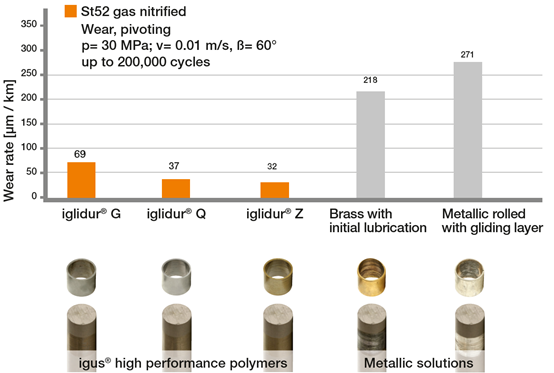

在igus®技术实验室中,使用St52型气体氮化处理后的轴进行了不同轴承材料的重型负载磨损实验。测试对象:三种iglidur®材料Q,G和Z,以及初始润滑的黄铜合金轴承和带有PTFE滑动层的复合轴承。被测轴承的直径和长度为20毫米。测试条件负载为1200 kg。以0.01 m / s的速度(摆角60°,每分钟30个循环)和30 MPa的力进行多达200,000次测试循环。但是,由于磨损严重,后两者轴承测试对象大约35,000次循环后停止了实验。仅iglidur®轴承能够完成计划的200,000个循环。

图2.重型负载磨损实验中St52型气体氮化处理后的轴,与不同轴承材料结果对比

结果清楚地表明了iglidur®材料的优势。与金属滑动轴承相比,这三个轴承的磨损要少得多。金属轴承的磨损导致间隙量太大,因此不适合进一步使用。当将磨损率换算成使用寿命时,工程塑料轴承的使用寿命大约提高八倍。

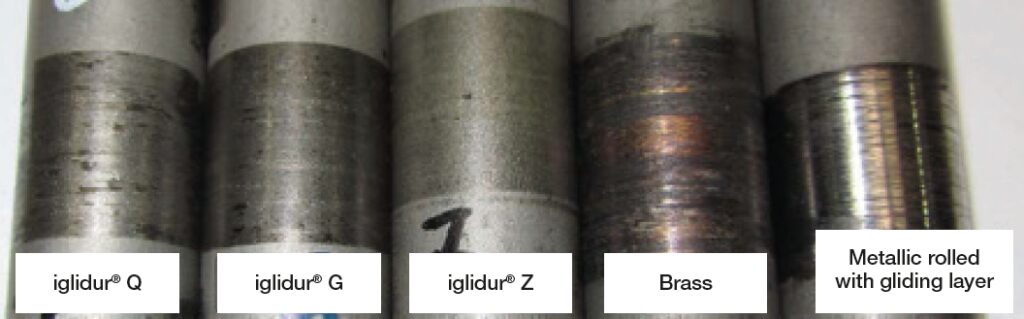

图3. 轴的磨损现象对比

iglidur®工程塑料材料与带有金属背衬的复合轴承解决方案不同,复合轴承将组件分层施加,从而形成内层润滑,外层受力的组合衬套,而iglidur®化合物在滑动轴承的注塑生产中被均匀地混合在一起。因此,在重载类型应用中(工程机械;农业机械)使用的iglidur®滑动轴承具有极低的摩擦系数,同时仍然允许较高的表面和边缘压缩量。同时耐冲击和振动影响。

该聚合物具有耐腐蚀性和耐介质性。灰尘,雨水,泥浆,化肥不影响其功能可靠性。因此,即使长时间停机,也可以可靠地使用机器。 为了继续提供最佳质量和最具成本效益的轴承,需要大力进行研发工作。由于轴材料和表面处理领域的发展并没有停滞不前,因此IGUS会继续探索,并寻求轴与轴承之间的完美匹配。未来趋势将不断增长,在越来越多的应用中,金属衬套和滚动轴承将由高性能塑料制成的轴承取代。

如果您对重载型轴承有更多的经验,或者需要我们提供重载轴承样品,欢迎联系我。您也可以点击下方图片获取重载轴承样品:

曹世龙/Yvan Cao

电话:21 8036-6935

邮箱:ycao@igus.net