实验室设备的移液技术(白皮书)

Scott Xiong | 23 2 月, 2021

在POCT和自动化实验室中,哪种是在技术上最好的方案?

遗憾的是,这个问题没有唯一的答案,因此我们将通过对比各种方案来解决这个问题,这些方案涉及自动移液设备的多种应用。

例如,在农村地区,患者通常借助小型即时医疗设备(POCT)来获得(降低的)诊断结果,而大型的区域中心实验室则要同时处理数千个样本,并将结果以数字化的方式传输。后者检测范围更广,但是时效上更滞后,这与样本运输处理和检测的指标有关。

全自动分析示例系统,罗氏诊断Cobas系统(来源:罗氏诊断国际公司)

每种情况下使用的设备类型的功能范围在某些方面都存在很大差异,例如设想的处理时间,检测指标范围和设备体积重量等。

这种差异性体现在用于样品处理和移液的各种线性导轨设计上。

阅读我们的白皮书,以了解在某些时候如何使用以及为什么使用各类系统。一个原因是,滑动轴承无法在其整个使用寿命中确保使用384多孔板(MTP)(也称为微孔板)所需的精度。另一个问题是,有时设备需要足够轻巧才能在许多地方使用。另一个是某些系统可以主动排除润滑污染。

附:白皮书

自动化移液处理系统

问题

在医学和自然科学中,都需要在几秒钟时间内完成很小剂量的液体的分配。因此,现代分析系统越来越需要自动移液系统的支持,以此满足对样本量、速度和准确性的要求,并提高工作效率。手动移液虽然是实验室中的一种常规工作,但由于其在多任务和时效上的缺陷,已经越来越多得被自动移液所取代。在最短的时间内完成最多的工作,这就对系统的设计和材料提出了更高的要求。因此,制造商不断寻找新的材料和解决方案,以生产完美的给药方案,满足客户越来越复杂的要求。

一方面,要满足医疗卫生和精度的要求,另一方面,成本要低。自润滑的高性能工程塑料滑动轴承就变成了一个必须选项。这种轴承在减轻重量、降低成本和减小安装尺寸方面具有重要优势。

移液系统及其组件

应用的多样性自然促进了各种不同设备的发展。包括简单的“微型采样器”以及复杂的全自动分析系统,在全自动机器中,甚至连使用过的移液针都能自动更换。

全自动分析系统的例子,罗氏诊断Cobas系统(来源:罗氏诊断国际公司)

尽管手动机器仍然在生产,但趋势显然是向电子化和全自动系统发展。目前使用的设备大多采用基于滚珠轴承和驱动装置的技术来实现其功能。然而,引入免维护工程塑料滑动轴承为开发更高效和更具成本效益的设备开辟了一个新的可能性。

一般来说,吸液的方向、样本容器和移液头数量的不一样,设备也不一样。抽吸和分配可以通过移液臂的水平移动+垂直提升或样本盘旋转来实现。这就是所谓的多通道机器,即单操作、多样本,或者是多个反应流程并行。一些系统除了具有取样和弃样这两个基本功能外,还能完成更多任务,如清洗或者孵化。这必须通过移液臂的附加旋转功能来实现。如果移液装置变得更快、更复杂、更多功能,那么组件上的受力和移动的行程当然就越大,而这会导致使轴承出现更多磨损,并增加整个系统的空间尺寸要求。此外,每个移液系统对轴承和直线导轨都特殊要求。

旋转多滴定板和单臂系统的示意图。(来源:igus®GmbH)

单臂系统

单臂系统是最简单的单通道单元,特别是在单容器的情况下,仅需要使用一个包含旋转样品架和一根光轴两个直线轴承的单臂系统。如果还需要旋转,则需要增加转轴(所谓的叠加运动)和不旋转的提升轴,例如方轴,其支承点整体在转轴上转动。对于这种类型的运动,滑动轴承是非常合适的,因为它允许叠加运动。而悬臂结构容易导致严重的磨损,或者需要用复杂和昂贵的解决方案来实现。

方形导轨drylin®Q带有由iglidur®J制成的实心塑料轴承,用于非旋转和免润滑的线性导轨系统(来源:igus®GmbH)

多臂系统

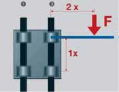

与单臂系统一样,多臂系统也有一个共同的悬架并同步运行。为了获取不同的样品,多个系统通常配备有交替升降的装置。悬架系统和控制系统位于基板上,移液头同样也安装在基板上。在垂直方向上,圆轴或者导轨系统,或单独布置,或平行布置。而安装尺寸,根据实际重量,从几克到10公斤以上不等,差距也非常大。所有的方案,都存在悬臂的情况,而悬臂带来的倾覆力矩,将使得系统磨损增加,而这一点都需要在最开始的设计中有加以考虑。在单轨型轨系统中,如有必要,可以适当调整重心位置或者驱动扭矩。驱动元件通常在导轨中间,或者靠近导轨一侧,这一侧的导轨我们称之为固定端。需要注意的是,平行布置两个导向轴,必须确保一定的纠正偏差能力。这可以在装配过程中通过非常精确的对准来完成,如果需要,可以在底座上使用额外的定位点。当然,也可以使用特殊的固定/浮动轴承组合。由于滑动轴承的摩擦系数是线性滚动轴承的7到10倍,因此滑动轴承对通过重心和驱动的偏心负载的反应要比线性滚动轴承敏感得多。随着重心或传动装置与导轨的距离增加,导轨负荷增加,从而驱动力也增加,磨损也增加。在滑动轴承兼容设计中必须考虑到这一点,并且可以通过使用drylin“专家系统”的提前计算来避免,这是igus®GmbH的在线辅助软件。远离重心和驱动点,将导致导向元件卡住(所谓的抽屉效应),这一点是我们需要避免的。

抽屉效应:摩擦系数μ=0.25,驱动力和导向距离过大的情况,(来源:igus®GmbH)

多通道系统

多通道系统通常意味着移动单元和移液头。几个独立的移液针并排。如有必要,这些移液针可以手动或自动调整,以完成不同的样本吸取动作。由于一次只需移动一个重量较轻的装置,因此导向装置要小得多。一个例外(即使在单通道单元中)是具有附加功能的系统,例如瓶盖穿孔,需要自动地将瓶盖扎穿,其穿透力瞬间可达50N。功能上,这个需要配置一个单独升降得机构,以及样本固定机构。而这都需要额外的安装空间。

在实践中,有三种方法可以采用。

在采用微型型轨的解决方案中,移液装置通常和托架一起安装在移液头上,垂直移动的导轨与托架、附件(如孵化)和传动装置(通常为丝杆或齿轮齿条,很少有同步带)相连。当行程比较长得时候,一个或两个滑块精确导向是非常好的。但缺点是,使用钢轨的移动质量更大,要求驱动力更大,同时滚珠方案的安装空间也更大。另一个缺点,当面临腐蚀性介质时,这种解决方案的成本要高得多。使用滑动轴承和光轴是个很好的替代方案。在这个已经广泛使用的系统中,通常传动齿轮齿条已经包含在圆轴中。此外,圆轴可以采用空心管,从而使针架、附件和驱动成为一个单元。滑动轴承壁薄,并安装在端部。由于有驱动齿和驱动小齿轮,导向系统能有效防止旋转。该系统成本低,并且还可以采用防腐的光轴。由于对运行寿命的要求非常高,有时会出现轴承磨损增加的问题,并随之影响定位精度。这可以通过采用预紧补偿的方式解决,通过重新调整弹簧在一定程度上弥补轴承磨损。在定位精度方面,长期看来,带有三角形和矩形导向系统的结构也比圆轴系统更易于控制。尽管同样也是空心结构,并且已经集成了齿条,但是其更容易调整。例如,将三角形空心轴放置在三角形导向块中,则驱动齿轮的弹性悬架足以实现零齿隙。接触点的位置仅在一个接触面上移动。四边形的轮廓也可以减少磨损,因为接触面扩大,但当取液针的位置改变时,两个平面是接触面,即使使用两个弹性元件。这套方案最大缺点是标准部件不多,在大多数情况下,需要定制解决方案,这需要详细的设计和特殊的生产。一般来说,对于所有多通道系统,安装空间的需求也不可避免地随着每个额外使用的通道的增加而增加。

滑动直线导轨与滚珠直线导轨的摩擦学比较

分析仪器的一个重要挑战是防止样品材料受到任何污染。传统的导向系统通常使用滚动体(通常也称为滚珠轴承)来实现提升和运动导向。但是,除了陶瓷轴承等,那些带有滚动体(主要由金属组成)的系统需要使用润滑剂,而陶瓷轴承等也存在成本高、拉伸和弯曲强度低等缺陷。一般来说,滚动系统(导轨,轴承)所需要的驱动力都比较小(μ>0.02-0.05)。因此当驱动远离导轨系统时,或者高倾覆力矩存在的情况时,滚动系统也时可以使用的。由于滚珠和平面接触是点接触,此类系统应由具有非常“硬”表面的材料构成,否则材料磨损(所谓的点蚀)会在一个点产生。在最坏的情况下,会导致元件“卡住”。较硬的表面确实会减少接触面积,但由于其脆性,会导致磨损加剧。因此,持续润滑对于接触部件的平稳移动至关重要。润滑膜还可确保轻微的腐蚀保护。然而,原则上,每种润滑剂都有污染试剂的风险,从而导致“伪造”结果。此外,污染和使用油性润滑油最终会导致整个系统的故障,这只能通过昂贵的日常维护工作来补救。

因此,使用塑料滑动轴承是一个明智的选择,特别是对于分析和移液系统的直线运动。

尽管干运行的摩擦系数较高(μ0.08到0.15),但这确实是正确的。在“移液针”的应用情况下,摩擦系数通常是次要的,因为负载仅仅是移液针的质量和诸如扎盖过程中产生的轴向阻力。而这是最好的情况,因为导向就在轴的四周(导向只承受径向力)。由于接触是面接触,因此压强小,对表面硬度的要求相对较低。这使得使用“软”和廉价的材料成为可能。例如,对于移液管支架(即移液管轴),可以使用具有研磨表面的简单VA材料,其更容易获得和加工,而且更便宜。同样,对特殊功能的要求,例如空心铝轴,也可以很容易地实现。从而大大减少了所需的安装空间。此外,塑料材料重量轻也抵消了摩擦系数带来的差异,这增强了线性导轨的动态性。从整体上看,传统的移液装置导向系统由于滚珠轴承的存在,失去了传统的优点,如定位精度高和低摩擦系数等,面临着塑料解决方案比较优势的激烈竞争。

iglidur®滑动轴承集合了自润滑、免维护性和灵活性

不需要润滑剂是塑料滑动轴承的主要优点。igus®GmbH的解决方案以“iglidur”命名。三十年来,这个品名一直代表着一个经过验证的轴承聚合物系列材料,代表了自润滑的概念。除了确保最小磨损的基础聚合物的基本成分外,由塑料化合物制成的iglidur滑动轴承还添加了固体润滑剂和填料。固体润滑剂嵌入塑料基材材料的间隙中,因此起到保护作用。它们只有在出现微磨损时才会相继释放。因此,固体润滑剂确保了轴承的持续、免润滑,而填料增加了弹性,并在其他积极方面影响了材料性能。由于不需要像金属轴承那样进行表面涂层,因此润滑油会不断产生,即使受到化学物质的影响(例如通过清洗),也不会完全损失。这种自润滑系统使iglidur成为一种在磨损和摩擦方面表现非常优秀的材料,从而保证了只需要最低限度的维护。此外,igus®能够对各自的iglidur轴承的使用寿命进行详细预测,这是在其实验室中进行深入研究的结果。该实验室是业界最大的实验室,每年仅在滑动轴承部门就进行了140万亿次试验移动,从而为用户提供了独特的设计和使用保证。通过注塑工艺制造,可以根据用户的要求生产不同的iglidur。同样,在直线导向领域,这种材料也可以提供各种各样的可能性。在各种情况下,使用滑动轴承几乎可以满足所有的需求。带有圆轴和三角形导向轴的系统,带或者不带间隙补偿,都已经在客户处得到实现。此外,还有同种尺寸的产品,可以直接替换滚珠导轨和滑块。超过30种iglidur材料,和超过7000种产品,提供了几乎是无限的可能。

驱动技术的聚合物解决方案

高性能塑料除了应用在滑动轴承技术,免润滑和摩擦优化的材料也有助于提高驱动系统的的传动效率。滑动导向系统也为驱动集成系统提供了更多的可能性。驱动器可以集成而不需要额外的组件,因此不需要额外的空间。例如,齿轮齿条可以集成在导向轴上。诸如此类的设计,使得介质可以导向轴内部安全且紧凑地输送。

两个滑动集成解决方案的应用实例,包括igus®电缆/能源供应系统(来源:igus®GmbH)

尽管滚珠导向方案是当前移液器中最常用的导向方式,但滑动导向系统已经存在了很长一段时间,并成功地应用于许多情况。传统认为,移液系统必须采用传统的结构才能保证精度上的要求,但事实却不是如此,特殊的滑动导向设计已经在精度方面提供了至少相等的结果。然而,在许多其他方面,这种创新的技术表现更优越。采用滑动导轨系统与高性能耐磨工程塑料制成的轴承相结合,为移液系统提供了以下显著优势:

- 耐磨工程塑料轴承系统减轻了部件的重量,从而降低了整个系统的重量。

- 轻质材料提高了运动性能,平衡了摩擦系数的差异。

- 结构更易于集成,所需空间明显减少。

- 系统的安装和拆卸更容易、更灵活,并且能够抵抗化学介质。

- 部件的使用寿命可以提前精确预测。

- 工作区域和试剂不受润滑剂污染。

- 最后,滑动轴承系统比其“金属”竞争对手便宜,更具性价比。

几十年来,由igus®GmbH提供的“干运行”直线导轨以及高性能耐磨工程塑料和组件,无论是在内部技术中心进行的测试中,还是在客户实验室的日常使用中,都得到验证。因此,该公司在国际上已成为实验室设备制造商的优秀供应商,并凭借其在创新塑料技术方面的专业知识,为新一代高性能、低成本的自动化分析系统提供了无限的可能。

这是由igus®GmbH坚持对医疗技术实际需求和具体问题的持续关注和投入决定的。这种密切的合作往往会产生新的解决方案,在这高科技塑料被证明是一种完美的材料,而不仅是轴承的完美材料。最新的例子是“e-cord micro”,它可以安全灵活地引导毫米级的软管。设备和组件的微型化是每个实验室或医疗设备制造商面临的关键挑战。然而,只有能源工业和介质输送能跟上步伐,这种减少安装空间的做法才能成功。由摩擦聚合物胶带制成的“e-cord micro”甚至可以容纳直径小于1毫米的毛细管。模块化设计使其能够最佳地适应每个安装空间和每个移动方向。固定弯曲半径可防止电缆弯曲。因此,设计和摩擦优化摩擦学塑料确保长期的可靠性和免维护,高运行时间。

了解更多信息,请前往: